河南油田矿区锅炉炉排减速机实现低耗环保

记者近日从河南油田节能办获悉,矿区供热网点由原来分散的19处集中减少到8处,燃料由价格低廉的煤替代了高价的油,多项节能新产品、新技术频频现身并竞相展示着各自的威力。河南石油勘探局在短短几年间对油田矿区的锅炉炉排减速机完成较大规模的调整和改造,使燃料结构和装备水平发生了“质”的飞跃,供热系统的能耗大幅降低、效能有效提升,矿区居民的生活、生产环境得以改善。

以前,河南油田矿区供热系统非常分散,燃料结构则以油为主,燃料结构不合理,供热成本高。为改变这一局面,河南石油勘探局从2000年开始,对矿区供热系统进行较大规模调整,以集中供热替代分散供热。他们根据矿区生产和生活区域分布特点,利用6年时间先后建成黄山、北区、魏岗、双河等4座集中供热站,将该油田由“十五”初19个独立分散的供热系统调整为“十一五”初的6大区域性集中供热系统和下二门矿、特车大队2个偏远矿区的小型独立供热系统。通过对供热网点的集中调整,河南油田矿区减少了11个污染源和对周围生活和办公区环境的影响。

河南石油勘探局还对供热系统的燃料结构进行调整和优化。锅炉炉排减速机燃料以煤代油可有效降低供热系统运行成本。由于河南油田天然气资源匮乏,但该油田距离国内优质煤源生产基地平顶山煤矿较近,他们积极实施“煤代油”节能工程,以煤代替燃油作为主要的能源。河南油田矿区供热系统安装了14MW燃煤热水锅炉14台、4t/h燃煤蒸汽锅炉3台,淘汰了原16座小型供热站的近50台燃油蒸汽锅炉,每年以煤代油2.99万吨。资料显示,与“十五”期间相比,河南油田矿区供热系统燃料油占燃料消耗的比例由73%降为目前的0.65% ,原煤占燃料消耗的比例由25.5%提高为目前的98.16%。

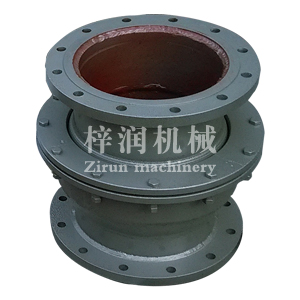

在对供热系统调整改造中,为更大限度地节约能源,河南石油勘探局非常重视引进并大力推广应用新型高效节能设备和技术。他们根据矿区集中供热范围和供热半径,供热采用一级直接供热方式,锅炉采用具有国际先进水平的14MW角管式层燃热水锅炉,上煤装置则采用先进的大倾角皮带上煤机,除尘设备采用先进高效的陶瓷管多管除尘器,锅炉鼓、引风机和循环水泵采用变频装置。技术上,他们应用了复合相变换热余热回收利用技术、变频控制技术、弱爆炸波清灰技术、型煤技术、局部富氧助燃技术和供暖负荷监控系统等多项配套节能技术。其中,复合相变换热余热回收利用技术能在大幅度降低锅炉排烟温度回收利用烟气余热的同时,还可根据不同工况、不同燃料自动调控换热器尾部的管壁温度远离低温露点腐蚀区,有效地防止低温腐蚀。2005年该局首先在北区集中供热系统3台14MW热水锅炉上应用,2008年又在北区集中供热系统2台14MW热水锅炉和2台4t/h蒸汽锅炉上推广应用。该项技术在供暖锅炉上应用使炉效提高7.4%,使热能利用水平最高能提升15%,从而大幅度节约能源,改善环境。变频技术能提供精确的速度控制,可以方便地控制机械传动的升、降和变速运行。目前,该局供暖系统锅炉风机、循环泵、锅炉炉排减速机、除渣机等设备上普及应用了这项技术。

以前,河南油田矿区供热系统非常分散,燃料结构则以油为主,燃料结构不合理,供热成本高。为改变这一局面,河南石油勘探局从2000年开始,对矿区供热系统进行较大规模调整,以集中供热替代分散供热。他们根据矿区生产和生活区域分布特点,利用6年时间先后建成黄山、北区、魏岗、双河等4座集中供热站,将该油田由“十五”初19个独立分散的供热系统调整为“十一五”初的6大区域性集中供热系统和下二门矿、特车大队2个偏远矿区的小型独立供热系统。通过对供热网点的集中调整,河南油田矿区减少了11个污染源和对周围生活和办公区环境的影响。

河南石油勘探局还对供热系统的燃料结构进行调整和优化。锅炉炉排减速机燃料以煤代油可有效降低供热系统运行成本。由于河南油田天然气资源匮乏,但该油田距离国内优质煤源生产基地平顶山煤矿较近,他们积极实施“煤代油”节能工程,以煤代替燃油作为主要的能源。河南油田矿区供热系统安装了14MW燃煤热水锅炉14台、4t/h燃煤蒸汽锅炉3台,淘汰了原16座小型供热站的近50台燃油蒸汽锅炉,每年以煤代油2.99万吨。资料显示,与“十五”期间相比,河南油田矿区供热系统燃料油占燃料消耗的比例由73%降为目前的0.65% ,原煤占燃料消耗的比例由25.5%提高为目前的98.16%。

在对供热系统调整改造中,为更大限度地节约能源,河南石油勘探局非常重视引进并大力推广应用新型高效节能设备和技术。他们根据矿区集中供热范围和供热半径,供热采用一级直接供热方式,锅炉采用具有国际先进水平的14MW角管式层燃热水锅炉,上煤装置则采用先进的大倾角皮带上煤机,除尘设备采用先进高效的陶瓷管多管除尘器,锅炉鼓、引风机和循环水泵采用变频装置。技术上,他们应用了复合相变换热余热回收利用技术、变频控制技术、弱爆炸波清灰技术、型煤技术、局部富氧助燃技术和供暖负荷监控系统等多项配套节能技术。其中,复合相变换热余热回收利用技术能在大幅度降低锅炉排烟温度回收利用烟气余热的同时,还可根据不同工况、不同燃料自动调控换热器尾部的管壁温度远离低温露点腐蚀区,有效地防止低温腐蚀。2005年该局首先在北区集中供热系统3台14MW热水锅炉上应用,2008年又在北区集中供热系统2台14MW热水锅炉和2台4t/h蒸汽锅炉上推广应用。该项技术在供暖锅炉上应用使炉效提高7.4%,使热能利用水平最高能提升15%,从而大幅度节约能源,改善环境。变频技术能提供精确的速度控制,可以方便地控制机械传动的升、降和变速运行。目前,该局供暖系统锅炉风机、循环泵、锅炉炉排减速机、除渣机等设备上普及应用了这项技术。